發(fā)布時(shí)間:2024-11-27 已經(jīng)有1人查過(guò)此文章 返回淬火技術(shù)列表

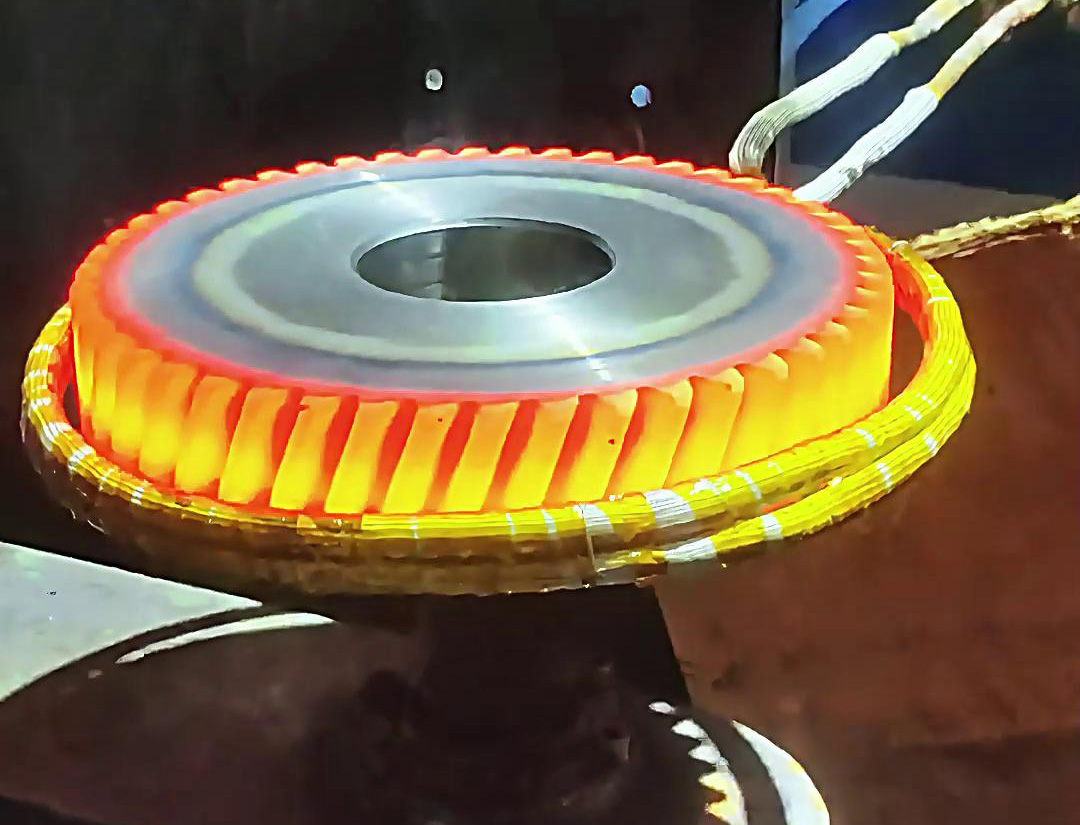

齒輪淬火時(shí)選擇超音頻淬火還是超高頻淬火,確實(shí)需要綜合考慮齒輪的尺寸大小、厚度、淬火層深、淬火時(shí)間以及最終硬度要求等多個(gè)因素。以下是對(duì)這兩種淬火方式的詳細(xì)比較和選擇建議:

淬火溫度:一般在800攝氏度以上。

淬火介質(zhì):通常使用空氣或水。

淬火速度:較快。

主要優(yōu)點(diǎn):

提高淬火效率。

提高材料的硬度和抗拉強(qiáng)度。

材料表面保持光潔度和尺寸精度。

主要缺點(diǎn):

淬火效果易受材料形狀和尺寸的影響。

淬火過(guò)程中容易產(chǎn)生熱變形和內(nèi)部應(yīng)力,可能需要進(jìn)行后續(xù)的回火或應(yīng)力退火處理。

淬火溫度:一般在600攝氏度左右。

淬火介質(zhì):通常使用水或聚合物等。

淬火速度:相對(duì)較慢(與超音頻淬火相比)。

主要優(yōu)點(diǎn):

對(duì)材料形狀和尺寸的適應(yīng)性更強(qiáng)。

淬火過(guò)程中產(chǎn)生的熱變形和內(nèi)部應(yīng)力較小,一般不需要進(jìn)行后續(xù)的回火或應(yīng)力退火處理。

主要缺點(diǎn):

淬火效率較低,需要更長(zhǎng)的淬火時(shí)間來(lái)達(dá)到相同的淬火效果。

齒輪尺寸和厚度:

對(duì)于較小、較薄的齒輪,超音頻淬火可能更合適,因?yàn)槠浯慊鹚俣瓤欤軌驕p少熱變形和內(nèi)部應(yīng)力的產(chǎn)生。

對(duì)于較大、較厚的齒輪,超高頻淬火可能更合適,因?yàn)槠溥m應(yīng)性更強(qiáng),能夠更均勻地加熱齒輪內(nèi)部,減少硬度梯度。

淬火層深:

淬火層深較淺時(shí),兩種淬火方式均可滿足要求,但超音頻淬火可能效率更高。

淬火層深較深時(shí),超高頻淬火可能更合適,因?yàn)槠淠軌蚋鶆虻丶訜猃X輪內(nèi)部,實(shí)現(xiàn)更深的淬火層。

淬火時(shí)間和最終硬度要求:

如果要求較短的淬火時(shí)間和較高的最終硬度,超音頻淬火可能更合適。

如果對(duì)淬火時(shí)間沒(méi)有特別嚴(yán)格的要求,且希望獲得更均勻的淬火效果和較小的熱變形,超高頻淬火可能更合適。

綜上所述,齒輪淬火方式的選擇需要根據(jù)具體的應(yīng)用場(chǎng)景和需求進(jìn)行綜合考慮。在實(shí)際操作中,建議根據(jù)齒輪的材質(zhì)、形狀、工作環(huán)境以及客戶的具體要求進(jìn)行試驗(yàn)和驗(yàn)證,以確定最適合的淬火方式。