高頻感應加熱機:車輛生產線上的熱套工藝革新者

在汽車、摩托車、自行車等車輛的生產過程中,零部件的裝配工藝至關重要,其中熱套工藝是實現緊密配合的關鍵環節。而高頻感應加熱機,在這一工藝中扮演著不可或缺的角色。

以摩托車生產為例,其輪轂通常采用鋁合金材質,鋁合金具有質量輕、強度較高等優點,能有效提升摩托車的操控性能和燃油經濟性。而軸承座多為鋼制,鋼材的高強度和耐磨性可確保軸承的穩定運行。為了將軸承穩固地安裝到輪轂上,需要利用熱套的方法來實現過盈配合,使兩者緊密結合,保障車輛在行駛過程中的安全性和穩定性。

在過去,傳統的熱套工藝采用明火加熱的方式。操作人員使用火焰噴槍對軸承進行加熱,當軸承受熱膨脹后,迅速將其套入輪轂的對應位置。然而,這種方法存在諸多弊端。一方面,明火加熱的效率較低,加熱過程緩慢,需要操作人員花費較多時間等待軸承達到合適的溫度,這在大規模的車輛生產線上,極大地影響了生產進度。另一方面,明火加熱的溫度難以精確控制,稍有不慎就容易使軸承溫度過高,導致軸承的內部結構發生變化,降低其硬度和耐磨性,甚至直接燒壞軸承,造成零部件的浪費,增加生產成本。

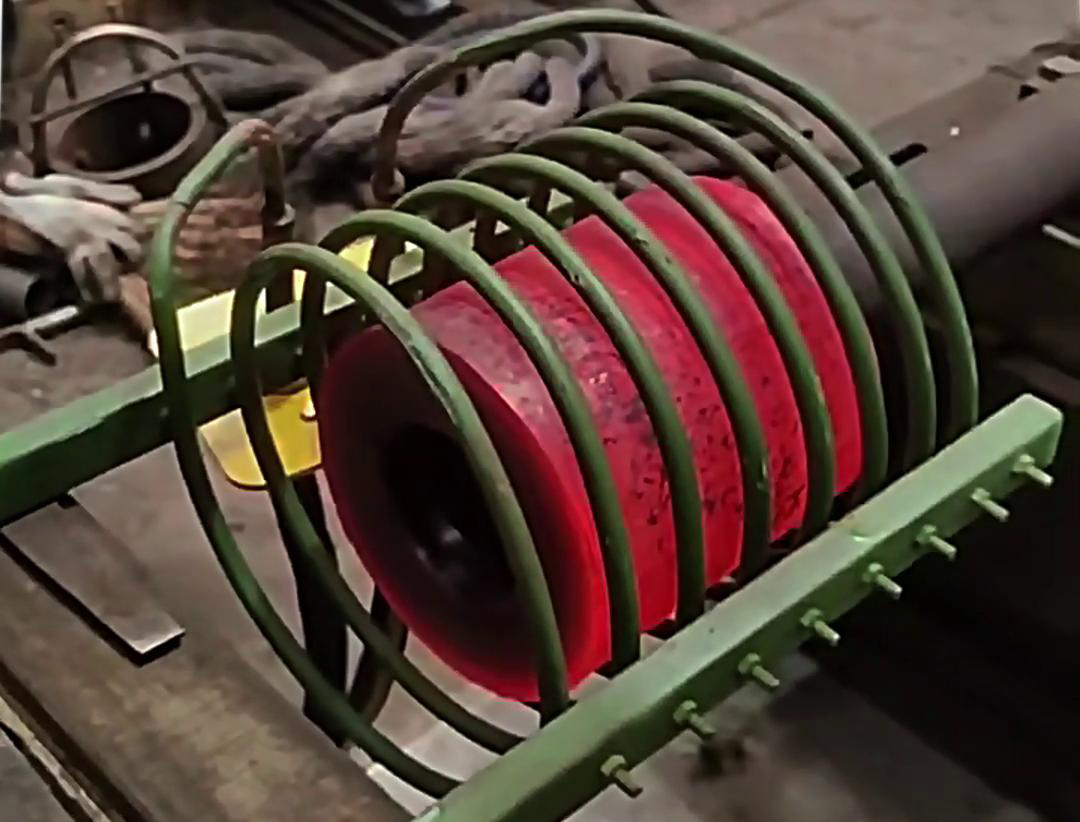

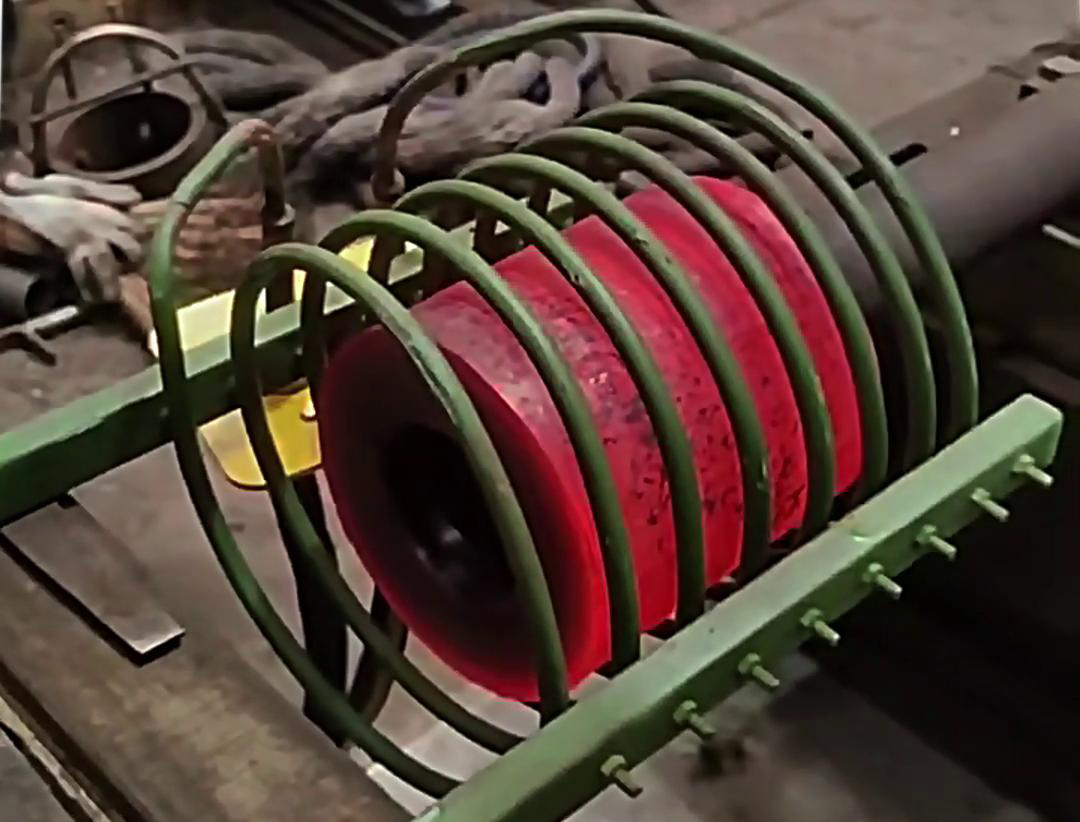

如今,高頻感應加熱機的出現為熱套工藝帶來了新的解決方案。這臺設備利用電磁感應原理工作,當將軸承放置在感應線圈內并通電后,強大的高頻電流通過感應線圈,產生快速變化的高頻交變磁場。在這個磁場的作用下,軸承內部迅速產生感應電流,也就是渦流,根據焦耳定律,電流通過軸承產生熱量,使得軸承的溫度迅速上升。

更為便捷的是,高頻感應加熱機配備了先進的溫度控制系統。操作人員可以根據軸承的材質、尺寸以及熱套工藝的具體要求,預先在設備上設定好目標溫度。當軸承的溫度在加熱過程中達到設定溫度時,設備會自動切斷電源,停止加熱。這一精準的溫度控制功能,不僅避免了軸承因過熱而損壞的風險,還保證了每次熱套操作的一致性和穩定性。

整個熱套過程操作簡單且快速。與傳統明火加熱相比,高頻感應加熱機能夠在短時間內將軸承加熱到合適的溫度,大大縮短了裝配時間,提高了生產效率。同時,由于無需明火,消除了火災隱患,為生產車間營造了更安全的工作環境。

在汽車、摩托車、自行車等車輛的生產線上,高頻感應加熱機憑借其高效、精準、安全的特性,成為熱套工藝的理想選擇。它解決了傳統明火加熱方式的諸多問題,為車輛生產企業提升了生產效率,降低了生產成本,保障了產品質量。隨著技術的不斷進步和應用的不斷拓展,高頻感應加熱機有望在更多的工業生產領域發揮重要作用,推動制造業向高效、智能的方向發展。